Istilah sistem kendali dalam teknik listrik mempunyai arti suatu peralatan atau sekelompok peralatan yang digunakan untuk mengatur fungsi kerja suatu mesin dan memetakan tingkah laku mesin tersebut sesuai dengan yang dikehendaki. Fungsi kerja mesin tersebut mencakup antara lain menjalankan (start), mengatur (regulasi), dan menghentikan suatu proses kerja. Pada umumnya, sistem kendali merupakan suatu kumpulan peralatan listrik atau elektronik, peralatan mekanik, dan peralatanlain yang menjamin stabilitas dan transisi halus serta ketepatan suatu proses kerja.

Sistem kendali mempunyai tiga unsur yaitu input, proses, dan output.

Input pada umumnya berupa sinyal dari sebuah transduser, yaitu alat yang dapat merubah besaran fisik menjadi besaran listrik, misalnya tombol tekan, saklar batas, termostat, dan lain-lain. Transduser memberikan informasi mengenai besaran yang diukur, kemudian informasi ini diproses oleh bagian proses. Bagian proses dapat berupa rangkaian kendali yang menggunakan peralatan yang dirangkai secara listrik, atau juga berupa suatu sistem kendali yang dapat diprogram misalnya PLC.

Pemrosesan informasi (sinyal input) menghasilkan

sinyal output yang

selanjutnya digunakan untuk mengaktifkan aktuator (peralatan output) yang dapat berupa motor listrik, kontaktor, katup selenoid, lampu, dan sebagainya. Dengan peralatan output, besaran listrik diubah kembali menjadi besaran fisik.

Sistem Kendali PLC

Hingga akhir tahun 1970, sistem otomasi mesin dikendalikan oleh relai elektromagnet. Dengan semakin meningkatnya perkembangan teknologi, tugas-tugas pengendalian dibuat dalam bentuk pengendalian terprogram yang dapat dilakukan antara lain menggunakan PLC (Programmable Logic Controller). Dengan PLC, sinyal dari

berbagai peralatan luar diinterfis sehingga fleksibel dalam mewujudkan sistem kendali. Disamping itu, kemampuannya dalam komunikasi jaringan memungkinkan penerapan

yang luas dalam berbagai operasi pengendalian sistem.

Dalam sistem otomasi, PLC merupakan ‘Jantung’ sistem kendali. Dengan program yang disimpan dalam memori PLC, dalam

eksekusinya, PLC dapat memonitor keadaan sistem melalui sinyal dari peralatan

input,

kemudian didasarkan

atas logika program

menentukan rangkaian aksi pengendalian peralatan output luar.

PLC dapat digunakan untuk mengendalikan tugas-tugas sederhana yang berulang-ulang,

atau di-interkoneksi dengan yang lain menggunakan komputer melalui sejenis jaringan komunikasi untuk mengintegrasikan

pengendalian proses yang kompleks.

1. PLC

PLC terdiri atas CPU (Central Processing Unit), memori, modul interface input dan output program

kendali

disimpan dalam memori program.

Program mengendalikan PLC sehingga saat

sinyal input dari

peralatan input ON, timbul

respon yang

sesuai. Respon ini umumnya meng-ON-kan

sinyal output pada peralatan output.

CPU adalah mikroprosesor yang mengkordinasikan kerja sistem PLC. Ia mengeksekusi

program, memproses sinyal input/ output, dan mengkomunikasikan dengan peralatan luar.

Memori adalah daerah yang menyimpan sistem operasi dan data pemakai. Sistem operasi sesungguhnya software systemn yang mengkordinasikan

PLC. Program

kendali disimpan

dalam memori

pemakai. Ada dua jenis memori yaitu: ROM (Read

Only Memory) dan RAM

(Random Access Memory). ROM adalah memori yang hanya dapat diprogram sekali. Penyimpanan program dalam ROM bersifat permanen, maka ia digunakan untuk menyimpan sistem operasi. Ada sejenis ROM, yaitu EPROM

(Erasable Programmable Read Only Memory) yang isinya dapat

dihapus dengan cara menyinari menggunakan sinar

ultraviolet

dan kemudian diisi program

ulang

menggunakan PROM Writer.

Interface adalah modul rangkaian

yang digunakan

untuk menyesuaikan sinyal pada

peralatan luar. Interface

input menyesuaikan sinyal dari peralatan

input dengan

sinyal yang

dibutuhkan untuk operasi sistem. Interface output menyesuaikan

sinyal dari PLC dengan sinyal

untuk mengendalikan peralatan

output.

2. Peralatan Input

Peralatan input adalah yang memberikan sinyal kepada

PLC

dan selanjutnya PLC memproses sinyal tersebut untuk mengendalikan

peralatan output. Peralatan

input itu antara lain:

Ø

Berbagai jenis saklar, misalnya tombol, saklar togel, saklar

batas, saklar level, saklar tekan, saklar proximity.

Ø

Berbagai jenis sensor, misalnya sensor cahaya, sensor suhu, sensor

level.

Ø

Rotary encoder

Digital Input : Input Point Digital

-

DC 24 Volt Input

-

DC 5 Volt Input / TTL Input

-

AC/DC 24 Volt Input

-

AC 110 Volt Input

-

AC 220 Volt Input

Analog Input : Input Point Linier

-

1 – 10 Volt DC

-

-10 Volt DC --- + 10 Volt DC

-

2 – 20 mA DC

Beberapa jenis sensor dapat kita lihat seperti dibawah ini :

3. Peralatan Output

Sistem otomasi tidak lengkap tanpa ada peralatan output yang dikendalikan. Peralatan output itu misalnya:

Ø Kontaktor

Ø Motor listrik

Ø Lampu

Ø Buzer

3. Peralatan Output

Sistem otomasi tidak lengkap tanpa ada peralatan output

yang dikendalikan. Peralatan

output

itu misalnya:

Ø

Kontaktor

Ø

Motor listrik

Ø

Lampu

Ø

Buzer

4. Peralatan Penunjang

Peralatan

penunjang adalah peralatan yang digunakan dalam sistem kendali PLC, tetapi bukan merupakan bagian dari sistem secara nyata. Maksudnya, peralatan ini digunakan

untuk keperluan tertentu yang tidak berkait dengan aktifitas pegendalian. Peralatan penunjang itu, antara lain :

Ø

berbagai

jenis alat pemrogram, yaitu komputer, software ladder, konsol pemprogram, programmable terminal, dan sebagainya.

Ø

Berbagai software ladder, yaitu:

SSS, LSS, Syswin, dan CX Programmer.

Ø

Berbagai

jenis memori luar, yaitu: disket, CD , flash disk.

Ø

Berbagai alat pencetak dalam sistem komputer, misalnya printer, plotter.

5. Catu Daya

PLC adalah sebuah peralatan digital dan setiap peralatan digital membutuhkan catu daya DC. Catu daya ini dapat dicatu dari luar, atau dari dalam PLC itu sendiri. PLC tipe modular membutuhkan catu daya dari luar, sedangkan pada PLC tipe compact catu daya

tersedia pada unit.

Komponen Unit PLC

Unit

PLC dibuat dalam banyak model/tipe. Pemilihan suatu tipe harus mempertimbangkan:

yang dibedakan

menurut:

Ø

Jenis catu daya

Ø

Jumlah terminal input/output

Ø

Tipe rangkaian output

1. Jenis Catu Daya

PLC adalah sebuah peralatan elektronik.

Dan setiap peralatan elektronik untuk dapat beroperasi membutuhkan catu daya. Ada

dua jenis

catu

daya untuk disambungkan

ke PLC yaitu AC dan DC.

2.

Jumlah I/O (Input / Output)

Pertimbangan lain untuk memilih unit

PLC adalah jumlah

terminal I/O nya. Jumlah terminal I/O yang tersedia

bergantung kepada merk PLC. Misalnya PLC merk OMRON pada satu unit tersedia terminal I/O sebanyak 10, 20, 30, 40 atau 60. Jumlah terminal I/O ini dapat dikembangkan dengan memasang Unit I/O Ekspansi

sehingga dimungkinkan

memiliki 100 I/O. Pada umumnya,

jumlah

terminal input dan output megikuti perbandingan tertentu, yaitu 3 : 2. Jadi, PLC dengan terminal I/O sebanyak

10 memiliki terminal input 6 dan terminal output 4.

3. Tipe Rangkaian

Output

PLC dibuat untuk digunakan dalam berbagai rangkaian kendali. Bergantung kepada peralatan output yang dikendalikan,

tersedia tiga tipe rangkaian output yaitu: output relay,

output transistor singking dan output

transistor soucing.

Di bawah ini diberikan tabel yang

menunjukkan jenis catu

daya, jumlah I/O,b dan tipe rangkaian output.

Penjelasan Komponen

1. Terminal input catu daya

Hubungkan catu daya (100 s.d 240 VAC atau 24 VDC) ke terminal ini

2. Terminal Ground Fungsional

Pastikan untuk membumikan terminal ini (hanya untuk PLC tipe AC) untuk meningkatkan kekebalan terhadap derau (noise) dan mengurangi resiko kejutan listrik

3. Terminal Ground Pengaman

Pastikan untuk membumikan terminal ini untuk mengurangi resiko kejutan listrik

4. Terminal catu daya luar

PLC tertentu, misalnya CPM2A dilengkapi dengan terminal output catu daya 24 VDC untuk mencatu daya peralatan input

5. Terminal input

Sambunglah peralatan input luar ke terminal input ini

6. Terminal Output

Sambunglah peralatan output luar ke terminal output ini

7. Indikator status PLC

Indikator ini menunjukkan status operasi PLC, seperti ditunjukkan pada tabel berikut ini:

Tabel Indikator status PLC

Indikator

|

Status

|

Arti

|

PWR

(Hijau)

|

ON

|

Daya sedang dicatukan ke PLC

|

OOF

|

Daya tidak sedang dicatu ke P_LC

| |

RUN

(Hijau)

|

ON

|

PLC dalam mode RUN atau MONITOR

|

OFF

|

PLC beroprasi dalam mode PROGRAM, atau terjadi kasalahan fatal

| |

COMM

(Kuning)

|

Berkedip

|

Data sedang diteransfer melalui port peripheral atau port RS-232C

|

OFF

|

Data tidak sedang ditransfer melalui port peripheral atau port RS-232C

| |

ERR/ALM

(Merah)

|

ON

|

Terjadi kesalahan fatal

|

Berkedip

|

Terjadi kesalahan tidak fatal

| |

OFF

|

Operasi berlangsung normal

|

8. Indikator input

Indikator input menyala saat terminal input yang sesuai ON. Indikator input menyala selama refreshing input/output.

Jika terjadi kesalahan fatal, indikator input berubah sebagai berikut :

Tabel

Indikator Kesalahan

Kesalahan Fatal

|

Indicator input

|

Kesalahan unit CPU, kesalahan

bus I/O, atau terlalu

banyak unit I/O

|

Padam

|

Kesalahan memori atau kesalahan FALS (sistem fatal)

|

Indikator akan berubah sesuai

status sinyal input, tetapi status input tidak akan diubah

pada memori

|

9. Indikator output

Indikator output menyala saat terminal output yang sesuai ON

10. Analog Control

Putarlah control ini untuk setting analog (0 s.d 200) pada IR 250 dan IR 251

11. Port peripheral

Sambungan PLC ke

peralatan pemrogram: Konsol Pemrogram, atau komputer

12. Port RS 232C

Sambungan PLC ke peralatan pemrogram: Konsol Pemrogram, komputer, atau Programmable Terminal

13. Saklar komunikasi

Saklar ini untuk memilih apakah port peripheral atau port RS-232C akan menggunakan setting komunikasi pada PC Setup atau setting standar

14. Batere

Batere ini mem-back-up memori pada unit

PLC

15. Konektor ekspansi

Tempat sambungan PLC ke

unit I/O ekspansi atau unit ekspansi (unit

I/O analog, unit sensor suhu)

Spesifikasi

Penggunaan PLC harus memperhatikan spesifikasi teknisnya. Mengabaikan hal ini dapat mengakibatkan PLC rusak atau beroperasi

secara tidak tepat (mal-fungsi).

Berikut ini diberikan spesifikasi unit PLC yang terdiri atas spesifikasi umum,

spesifikasi

input, dan spesifikasi output.

Gambar Spesifikasi digital Point Input

Tabel Spesifikasi Input

Butir

|

Spesifikasi

|

Tegangan input

|

24 VDC +10%/-15%

|

Impedansi input

|

2,7 kΩ

|

Arus input

|

8 mA

|

Tegangan/arus on

|

17 VDC input, 5 mA

|

Tegangan/arus off

|

5 VDC maks, 1 mA

|

Tunda on

|

10 ms

|

Tunda off

|

10 ms

|

Konfigurasi rangkaian input

|

Tabel Spesifikasi output

Butir

|

Spesifikasi

|

Kapasitas Switchingmaksimum

|

2 A, 250 VAC (cos φ = 1)

2 A, 24 VDC

|

Kapasitas Switchingminimum

|

10 mA, 5 VDC

|

Usia kerja relay

|

Listrik : 150.000 operasi (beban resistif 24 VDC)

100.000 operasi (beban induktif)

Mekanik : 20.000.000 operasi

|

Tunda ON

|

15 ms maks

|

Tunda OFF

|

15 ms maks

|

Konfigurasi rangkaian output

|

Perbandingan Sistem Kendali Elektromagnet dan PLC

Pada sistem kendali relay elektromagnetik (kontaktor), semua pengawatan

ditempatkan dalam sebuah panel kendali. Dalam beberapa kasus panel kendali terlalu

besar sehingga

memakan banyak ruang (tempat). Tiap sambungan dalam logika relay

harus disambung. Jika pengawatan

tidak

sempurna, maka akan terjadi

kesalahan sistem kendali. Untuk melacak kesalahan ini, perlu waktu cukup

lama. Pada umumnya, kontaktor memiliki

jumlah kontak terbatas. Dan jika diperlukan modifikasi, mesin harus diistirahatkan, dan lagi boleh jadi ruangan tidak tersedia serta pengawatan harus dilacak untuk mengakomodasi

perubahan. Jadi, panel kendali hanya cocok untuk proses yang sangat khusus. Ia tidak dapat dimodifikasi menjadi sistem yang baru dengan segera. Dengan

kata lain, panel kendali elektromagnetik tidak fleksibel.

Dari uraian di

atas, dapat disimpulkan

adanya kelemahan

sistem kendali relay

elektromagnetik

sebagai

berikut:

·

Terlalu banyak pengawatan panel

·

Modifikasi sistem

kendali sulit dilakukan

·

Pelacakan gangguan sistem kendali sulit dilakukan

·

Jika terjadi gangguan

mesin harus

diistirahatkan

untuk melacak kesalahan sistem

Kesulitan-kesulitan di atas dapat diatasi dengan menggunakan

sistem kendali PLC.

Keunggulan Sistem Kendali PLC

Sistem kendali PLC memiliki banyak keunggulan dibandingkan dengan sistem kendali elektromagnetik sebagai berikut:

·

Pengawatan sistem kendali

PLC lebih sedikit

· Modifikasi sistem kendali dapat dengan mudah dilakukan

dengan cara mengganti program kendali tanpa merubah

pengawatan sejauh tidak ada

tambahan peralatan

input/output.

· Tidak

diperlukan komponen kendali seperti timer dan hanya

diperlukan sedikit kontaktor sebagai penghubung peralatan output

ke sumber tenaga listrik.

·

Kecepatan operasi sistem kendali PLC sangat cepat sehingga produktivitas

meningkat.

· Biaya pembangunan sistem kendali PLC lebih

murah dalam kasus fungsi kendalinya sangat rumit dan jumlah peralatan

input/outputnya sangat banyak.

·

Sistem kendali PLC lebih andal.

·

Program kendali PLC

dapat

dicetak dengan cepat.

Penerapan Sistem Kendali PLC

Sistem kendali PLC digunakan secara luas dalam berbagai bidang antara lain untuk mengendalikan:

· Traffic light

· Lift

· Konveyor

· Sistem pengemasan barang

· Sistem perakitan peralatan elektronik

· Sistem pengamanan gedung

· Robot

· Pemrosesan makanan

Langkah-Langkah Desain Sistem Kendali PLC

Pengendalian sistem kendali PLC harus dilakukan melalui langkah-langkah sistematik sebagai berikut:

1. Memilih PLC dengan spesifikasi yang sesuai dengan sistem kendali.

2. Memasang Sistem Komunikasi.

3. Membuat program kendali

4. Mentransfer program ke dalam PLC

5. Memasang unit

6. Menyambung pengawatan I/O

7. Menguji coba program

8. Menjalankan program

Elektronika Dasar

1. Resistor (Hambatan)

Hambatan merupakan salah satu komponen yang paling sering dipergunakan dalam berbagai rangkaian elektronika, berfungsi sebagai hambatan dan penunjang dalam suatu susunan rangkaian.

2. Dioda (Penyearah)

Dioda digunakan sebagai penyearah, menyearahkan dari arus bolak-balik (AC) menjadi arus searah (DC) dioda dipergunakan dalam rangakaian catu daya, karena tegangan dipergunakan dalam PLC Adalah arus DC untuk mensuplai daya ke sistem PLC dan sensor serta actuator.

3. Kapasitor

Kapasitor merupakan komponen yang berfungsi sebagai filter dan penyimpan arus dalam suatu rangkaian elektronika terutama rangkaian catu daya, ada beberapa jenis kapasitor seperti kapasitor elektrolit dan keramik, fungsi dari kapasitor disesuaikan dengan jenis bahan dan penggunanya.

4. Relay

Relay merupakan saklar elektronik, yaitu menyulut saklar dengan menggunakan tegangan, relay biasa digunakan pada control otomatis yang hanya memiliki output atau keluaran daya yang kecil, maka ditambah rangkaian relay agar rangkaian utama tidak rusak.

5. Alat ukur

Alat ukur merupakan perangkat penting dalam sebuah control otomatisasi, alat ukur digunakan untuk mengukur besarn arus, tegangan, hambatan dan dioda pada suatu rangkaian dan sistem control, ada beberapa jenis alat ukur yang dipakai, diantaranya multimeter yang mencangkup Ohm meter, Volt meter, Ampere meter, juga dapat mengukur kutub pada dioda dan transistor.

Teknik Pemograman PLC

1. Unsur-unsur Program

Program kendali PLC terdiri atas tiga unsur yaitu : alamat, instruksi, dan operand. Alamat adalah nomor yang menunjukan lokasi, intruksi, atau data dalam daerah memori. Instruksi harus disusun secara berurutan dan menempatkanya dalam alamat yang tepat sehingga seluruh instruksi dilaksanakan mulai dari alamat terendah hingga alamat tertinggi dalam program. Intruksi adalah perintah yang harus dilaksanakan PLC. PLC hanya dapat melaksanakan instruksi yang ditulis menggunakan ejaan yang sesuai. Oleh karena itu, pembuat program harus memperhatikan tata cara penulisan instruksi. Operand adalah nilai berupa angka yang ditetapkan sebagai data yang digunakan untuk suatu instruksi. Operand dapat dimasukkan sebagai konstanta yang menyatakan nilai angaka nyata atau merupakan alamat data dalam memori.

2. Bahasa Pemograman

Program PLC dapat dibuat dengan menggunakan beberapa cara yang disebut bahasa pemograman. Bentuk program berbeda-beda sesuai dengan bahasa pemograman yang digunakan. Bahasa pemograman tersebut antara lain : diagram ladder, kode mneumonik, diagram blok fungsi, teks terstruktur. Beberapa merk PLC hanya mengembangkan program diagram ladder dan kode mneumonik.

a. Diagram Ladder

Diagram ladder terdiri atas sebuah garis vertikal di sebelah kiri yang disebut bus bar, dengan garis bercabang ke kanan yang disebut rung. Sepanjang garis instruksi, ditempatkan kontak-kontak yang mengendalikan/mengkondisikan instruksi lain di sebelah kanan. Kombinasi logika kontak-kontak ini menentukan kapan dan bagaimana instruksi di sebelah kanan dieksekusi. Contoh diagram ladder ditunjukan pada gambar di bawah ini :

Terlihat dari gambar diatas bahwa garis instruksi dapat bercabang kemudian menyatu kembali. Sepasang arus vertikal disebut kontak (kondisi). Ada dua kontak, yaitu kontak NO (Normaly Open) yang digambar tanpa garis diagonal dan NC (Normaly Closed) yang digambar dengan garis diagonal. Angka di atas kontak menunjukan bit operand.

b. Kode Mneumonik

Kode Mneumonik memberikan informasi yang sama persis seperti halnya diagram ladder. Sesungguhnya, program yang disimpan di dalam memori PLC dalam bentuk mneumonik memori PLC dalam bentuk diagram ladder. Oleh karena itu, memahami kode mneumonik itu sangat penting.

3. Instruksi Diagram Ladder

Instruksi diagram ladder adalah instruksi sisi kiri yang mengkondisikan instruksi lain di sisi kanan. Pada program diagram ladder instruksi ini disimbolkan dengan kontak-kontak seperti pada rangkaian kendali elektromagnet. Instruksi diagram ladder terdiri atas enam instruksi ladder dan dua instruksi blok logika. Instruksi blok logika adalah instruksi yang digunakan untuk menghubungkan bagisn yang lebih kompleks.

Instruksi LOD dimulai dengan dengan barisan logic yang dapat diterapkan menjadi ladder diagram rung. Instruksi LOD digunakan setiap kali rung baru dimulai.

4. Konsole Pemrograman

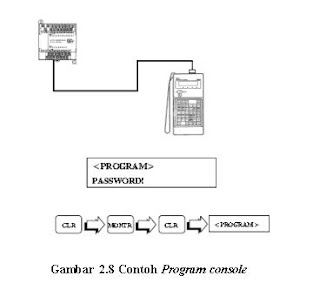

Console pemrograman merupakan bagian penting, console merupakan alat yang dipergunakan untuk menginput program yang telah ditulis ke dalam PLC, dengan kata lain console merupakan alat yang dipergunakan untuk memasukkan program ke dalam memori PLC, adapun bentuk dari console dapat dilihat pada gambar di atas yang kanan. CPU PLC dapat diset ke 3 mode/posisi PROGRAM, MONITOR, atau RUN yang dapat dilihat dari tampilan Programming Console (PC).

a. Mode PROGRAM

Mode ini digunakan untuk membuat program atau membuat modifikasi atau perbaikan ke program yang sudah ada. Pada mode ini kita dapat menuliskan program yang kita buat dan akan langsung disimpan di RAM oleh PLC. Kita juga dapat merubah isi DM, memeriksa hubungan input dengan input device, memeriksa hubungan output dengan output device, dan lain-lain. Untuk posisi ini, kita perlu ekstra hati-hati sebab kesalahan operasional Programming Console dapat menyebabkan berubahnya program yang ada di dalam memori PLC.

b. Mode MONITOR

Mode ini digunakan untuk mengubah nilai setting dari counter dan timer ketika PLC sedang beroperasi. Pada mode ini kita dapat memonitoring program, kondisi/status output kontak, serta akan sangat membantu dalam pelacakan kesalahan sistem.

c. Mode RUN

Mode ini digunakan untuk mengoprasikan/menjalankan program yang telah kita buat tanpa dapat mengubah nilai setting timer dan counter.

0 coment�rios